Am Donnerstag, 28. September, trafen sich interessierte Mitglieder des Forums zur Besichtigung des «NEST» Gebäudes an der Eidgenössischen Material- und Prüfanstalt Empa in Dübendorf. «NEST» steht für Next Evolution in Sustainable Building Technologies und soll innovativen Entwicklungen den Schritt in die Praxis erleichtern. Eingeladen waren die Interessierten von der Firma Pletscher Metallbau AG. Die in Schleitheim ansässige Firma war beim neusten Projekt des «NEST» massgeblich beteiligt.

Text: Alex Zahler

Bilder: Pierre Néma

Innovationshub für nachhaltiges Bauen

Das Forschungs- und Innovationsgebäude steht in Dübendorf auf dem Campus der Empa. Das aus drei Plattformen bestehende Gebäude hat zum Ziel, neue nachhaltige Technologien für das Bauwesen zu erproben. Auf den gestapelten Ebenen können verschiedene experimentelle Einheiten, sogenannte Units, eingebaut werden. Diese Units behandeln Themen wie erneuerbare Energien, Energieeffizienz, Ressourcenschonung oder Innenraumklima. Das Gebäude bildet also ein Gerüst für die Aufnahme verschiedener Gebäudemodule. Dabei wird der Wissenstransfer zwischen Forschung und Praxis verbessert und erleichtert innovativen Produkten den Weg zur Marktreife. Von der Norm abweichende Produkte und Gebäudesysteme werden von Bauherrschaften oft kritisch beäugt und kommen aufgrund der Risikoabwägung meist nicht zum Zuge. Hier bietet das «NEST» die Möglichkeit, den Risikofaktor für Neulancierungen zu minimieren und die Beständigkeit eins zu eins testen zu können. Seit der Eröffnung im Jahr 2016 bietet das Gebäude Platz für 13 Units, von welchen zurzeit 9 belegt sind.

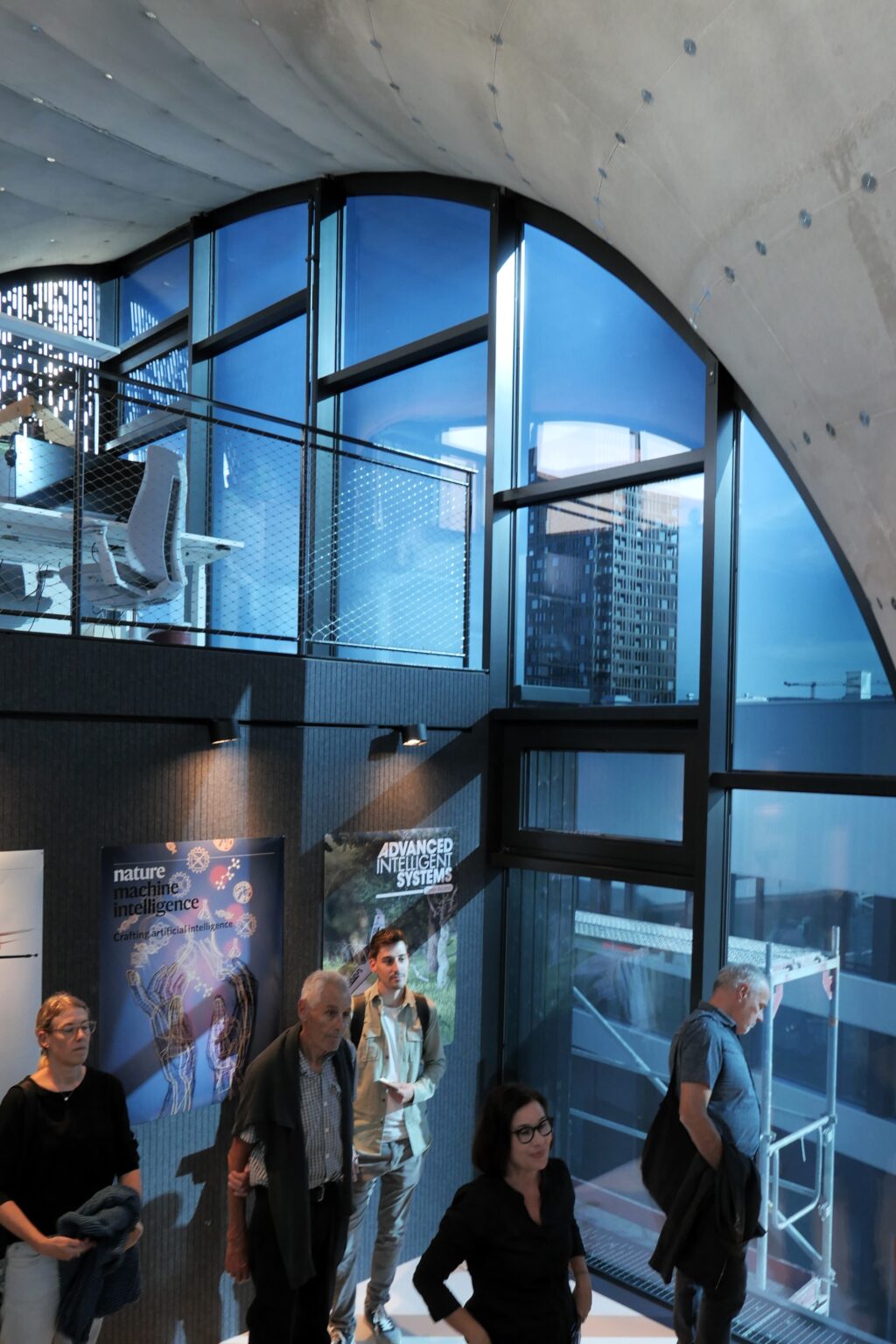

Reto Wetter und Stephan Krause von der Pletscher Metallbau AG führten uns in einer übergeordneten Führung der Empa unter der Leitung von Stephan Kälin (Kommunikation & Events NEST) durch das Gebäude und drei ausgewählte Units.

Dem Material wieder vermehrt zuhören

Die neuste Unit «High Performance – Low Emissions» thront in ungewohnter Form auf der obersten Plattform des Gebäudes. Die Unit zeigt, wie energieeffizient, ressourcenschonend und architektonisch hochstehend gebaut werden kann. Das Dach des Moduls ist ein gekrümmtes Betontragwerk, das in Sandwichbauweise aus zwei dünnen Betonschichten, 3 und 5 Zentimeter dick, besteht. Dieses System hat das Potenzial, die CO2-Emissionen der Bauindustrie drastisch zu reduzieren und die hohen Anforderungen an einen Innenraum dennoch zu erfüllen. Heutzutage sei es wichtiger denn je, dem Material zuzuhören und öfters einen Blick zurück in die Baugeschichte zu werfen. So sei die ungewöhnliche Deckenform des Moduls keineswegs eine Neuerfindung, sondern entspreche der Bauweise einer Kathedrale, führt Stephan Krause aus. Die Stärke des Betons liege in der Aufnahme von Druckkräften, weshalb die effizienteste Form für Beton diejenige einer Kettenlinie ist. So kann die Schwäche des Betons, nämlich die Aufnahme von Zugkräften, umgangen werden. Die Firma Pletscher Metallbau AG stand nun vor der Herausforderung, die Gebäudehülle dieser Unit thermisch zu schliessen. Mit viel Innovationsgeschick und gemeinsamem Willen seitens Architekten, Forschenden und umsetzendem Unternehmer gelang es, eine Pfosten-Riegel-Fassade an ein extrem dünnes und gewölbtes Dach anzuschliessen.

Nun können Geschosse allerdings nicht auf gekrümmte Betonschalen gestapelt werden. Damit auch Flachdecken in Zukunft nachhaltiger und ressourcenschonender gebaut werden können, wird in der zweigeschossigen «HiLo» Unit auch ein neues Deckensystem getestet. Dieses basiert auf der Idee, den Beton nur dort einzusetzen, wo er statisch zur Aufnahme von Kräften benötigt wird. Die resultierede organische Form sieht nicht nur ansprechend aus, sondern spart 90% Stahl und 70% Beton ein. Wie diese Unit gebaut wurde, wird anhand des unten eingebetteten Films gezeigt.

Die Gebäude von heute sind die Materiallager von morgen

Das sehr interessierte Publikum durfte weiter die Unit «Urban Mining and Recycling» besichtigen. Hier wurden nur Materialien und Produkte verbaut, die bereits in Verwendung waren oder deren Rohstoffe neu aufbereitet wurden. Die Blechverkleidung der Fassade stammt von einem Hoteldach aus Österreich, die Dämmung enthält Fasern von Jeans und die Türgriffe stammen aus einem Bankgebäude in Brüssel. Beim Betreten der bewohnten Wohnung kommt allerdings alles andere als Bauteilbörsen-Charme auf. Die Wohnung wirkt sehr elegant, durchdacht und überhaupt nicht aus verschiedenen Bauteilen zusammengeschustert. Weiter lassen sich sämtliche Oberflächen einfach demontieren und austauschen, nichts ist verklebt, alles ist mechanisch befestigt und zugänglich, auch die Haustechnik. Der Beweis, dass ein hochwertiger Ausdruck und eine schöne Gestaltung auch nachhaltig und ressourceneffizient möglich ist. Ein gutes Anschauungsbeispiel auch für noch zu überzeugende Bauherrschaften.

Vom Rückbau zum Re-Use in kürzester Zeit

Alle Units im «NEST» Gebäude werden auch effektiv genutzt. Die Unit «Sprint» entstand während der Pandemiezeit aus Gründen der Platznot. Um das Platzangebot zu erweitern, wurde ein Weg gesucht, möglichst schnell und nachhaltig neue Büroflächen generieren zu können. Zusammen mit dem Baubüro in situ wurden aus Abbruchobjekten die nötigen Bauteile gesammelt und im «NEST» zu neuen Räumlichkeiten zusammengebaut. Im Vergleich zur besichtigten Recycling-Wohnung ist bei dieser Einheit das Aufeinandertreffen verschiedener Bauteile spürbarer.

Nebst den hier beschriebenen Units gibt es noch viele weitere zu entdecken. Der Besuch des NEST war ein informatives und inspirierendes Erlebnis und gab einen guten Einblick in die aktuelle Forschung auf dem Gebiet der Nachhaltigkeit und Ressourcenschonung. Die am «NEST» betriebene Forschung leistet einen wichtigen Beitrag zur Entwicklung eines nachhaltigen Bausektors, welcher bereits heute zwingen notwendig ist.

Nach einem reichhaltigen Apéro machten sich die Forumsmitglieder diskutierend auf den Heimweg mit einer groben Skizze im Kopf, wie die Zukunft des Bauens einst aussehen könnte. Ein Besuch sei wärmstens empfohlen.